汽轮机是火力发电厂的原动机,驱动同步发电机旋转产生电能。正常运行时,通过调速系统控制蒸汽阀改变汽轮机的进汽量,使汽轮机的功率输出满足外界的负荷要求。随着汽轮机大容量化的发展,阀门尺寸与所受作用力急剧增大。在生产运行中,调节阀(governingvalve,GV)事故时有发生,主要由GV振动引起。GV振动会造成阀杆疲劳断裂与阀芯损坏,阀芯的跳动会引起蒸汽流量波动,使发电机组无法正常运行,同时引起整个管道系统尤其是抗燃油管的共振,因此对振幅长期超过100μm的抗燃油管需特别关注。

国内外对GV因蒸汽流引起的振动已有一定的研究,主要手段是数值模拟,完全模拟高参数下的实验较少。认为蒸汽流动冲击及共振造成GV喉部(流道最小截面处)附近的静压参数分布不均匀,是引起阀门振动的主要因素。认为把阀芯附着流变为阀座附着流,方向正确但不能绝对化,关键应避免不稳定汽流。提出了阀芯型面的设计方法。

1 机组调节阀介绍

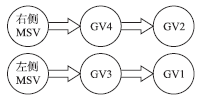

某厂2台700MW汽轮机为日本三菱公司的TC4F-40型亚临界、反动式、单轴、三缸、四排汽汽轮机。主蒸汽压力17.5MPa,温度538℃。高压主汽阀(mainstopvalve,MSV)与高压GV联合成整体结构(如图1所示),2个高压MSV呈卧式对称布置于高压缸两侧,GV为立式布置。MSV用于控制气流通断,通常为全开或全关状态,全开时蒸汽流量通过GV控制。GV阀位通过数字式电液调节系统(digitalelectro-hydrauliccontrolsystem,DEH)控制,正常运行采用喷嘴调节,即GV1、GV2全开,GV3依据负荷控制开度,GV4只在满负荷情况下少量开启。

图1 单侧MSV、GV布置形式

2 故障现象及分析

随着运行时间的延长及检修次数的增多,汽轮机通流间隙增大,效率下降,导致相同负荷下GV3所需开度不断增大。当机组负荷为630~660MW,GV3开度为24%~30%时,2台汽轮机就地均有GV3振动和噪声较大的现象,抗燃油管振幅最高达205μm。为防止高振动带来的阀杆断裂、油管爆漏等风险,将GV3最大开度限制在17%,高负荷下利用GV4进行调节。

根据汽轮机结构和蒸汽通流情况,引起GV3振动的原因有:外振动源传导、伺服控制机构调节不稳、部件间隙过大、蒸汽流动冲击及共振。

2.1 附近振动源

GV3蒸汽流道通过导汽管与汽轮机高压内缸相连,阀杆经传动机构与油动机相连,高压缸或油动机可将大振动传导至GV。现场测量,同样与高压内缸相连的GV4振动正常,GV3阀杆横向振动达160μm时,油动机活塞杆处横向振动稳定在50μm左右。故可排除外振动源的因素。

2.2 伺服控制机构

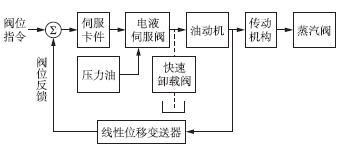

图2为GV3的控制原理图。由图2可知,GV3为闭环控制,阀位指令信号与阀位反馈信号比较后形成阀位偏差信号,经伺服放大器转换成电流信号并进行电功率放大,接着在电液伺服阀中将电信号转换成高油压信号,用以驱动油动机,进而通过传动机构改变阀位。线性位移变送器测量的阀位信号反馈至调节回路的输入端,使阀位偏差信号逐渐减小。当阀位偏差为零时,系统便达到新的稳定状态。

图2 GV3的控制原理

伺服控制机构不稳的原因有:伺服卡件失效、伺服阀故障、线性位移变送器松动或反馈故障、油动机卡涩、油压波动、油中带水或空气、传动机构松动或卡涩等。检查伺服卡件及信号正常。GV3开度为17%时,负荷稳定无波动,阀杆径向振动59μm;GV3开度为24%~30%时,阀杆径向振动最大达164μm,且伴随较大撞击声,但阀门活动灵活,负荷调节顺畅。这说明伺服控制机构和传动机构正常。

2.3 部件间隙

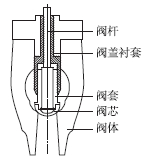

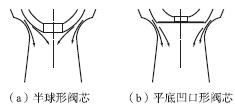

高压GV由阀体、阀芯、阀套、阀杆及阀盖衬套等组成,不带预启阀,如图3所示。阀芯为半球形,中心有平衡孔以减小关闭时阀芯前后压差。GV间隙主要有阀杆与阀盖衬套间隙、阀套与阀盖衬套间隙。间隙过大时,GV在各种振动源触发下会引起自身零部件的振动。

图3 高压GV的结构

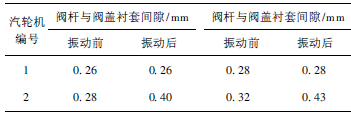

表1为2台汽轮机GV3出现明显振动前后的2次检修数据。

表1 GV3间隙测量结果

由表1可知:2号汽轮机的间隙偏大,1号汽轮机间隙合格(标准值为0.25~0.30mm)。经验上间隙超标1.5倍是可以接受的,运行中由于氧化皮的积累,间隙会逐渐减小,故阀门振动大不是部件间隙导致的。

2.4 蒸汽流动冲击及共振

定性而言,GV的振动主要是受到通过GV喉部交汇的气流冲击造成的。气流速度越快,气流交汇点距阀芯越近,则振动越大。GV3在小开度下气流速度快,但此时沿阀芯切线流向的气流交汇点离阀芯较远,故振动不大;在一定开度下,速度足够快的气流沿阀芯流动,在阀芯附近碰撞使阀芯产生剧烈振动;在大开度下,气流速度降低,故振动有所下降。

图4是半球形阀芯与平底凹口形阀芯的气流流向分布。由图4可看出,平底凹口形阀芯能减小气流对阀芯的附着,使气流交汇点远离阀芯,有效降低振动。

图4 半球形与平底凹口形阀芯气流流向分布

3 处理及结果

利用停机检修机会2号汽轮机对GV3进行改型,保留原阀体、阀座和阀盖衬套,阀杆、阀套和阀芯整体更换,其中阀芯由半球形更换为平底凹口形,阀杆的外径不变。

为保证阀门开度满足要求,原阀盖衬套靠阀芯侧沿轴向去除39mm,加工面最大粗糙度为6.3μm。打磨氧化皮后,测量确认阀杆弯曲度、各部套间隙、阀门行程合格且阀芯活动灵活。对阀芯、阀座进行检查,密封线合格后整体回装。

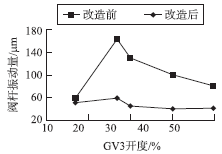

改进后GV3在0~56%开度(此时机组已达满负荷)下振动值基本保持稳定,高噪声现象消除。更换阀芯前后GV3阀杆处振动实测结果如图5所示,抗燃油管最大振幅见表2。改进后阀芯流量特性有所变化,但依靠DEH的自动调节性能可完全正常运行。经过一年多的运行,2号汽轮机GV运行稳定,其后对1号汽轮机GV3也进行了改造。

图5 2号汽轮机GV3阀芯改造前后振动对比

表2 2号汽轮机GV3阀芯改造前后抗燃油管最大振幅对比

4 结论

通过对GV3高振动、高噪声的分析和处理,说明采用平底凹口形阀芯可有效降低GV的振动和噪声。改进后的高压GV能避免阀杆断裂、阀芯脱落、油管爆漏等风险,降低了开大GV4进一步造成的节流损失,延长了汽轮机的使用寿命。

本文链接:http://www.dubola.cn/case/5d5cf215c9e5f706d8eb0c3c